产品列表PRODUCTS LIST

燃料电池是一种将燃料(如氢气)和氧化剂(如氧气)的化学能直接、高效地转化为电能的发电装置。其核心部件是膜电极,它由质子交换膜、阴极催化层和阳极催化层构成。

阳极催化层是氢气发生氧化反应的场所,其性能直接决定了电池的输出功率。而这一关键层,正是通过将含有催化剂(如铂碳)、导电剂、粘结剂和溶剂的“阳极浆料"均匀涂布在基底上,再经干燥、辊压等工序制成的。因此,浆料的质量是决定阳极性能的基石。

一、为什么燃料电池阳极浆料涂布上去后有裂痕?

涂布开裂的现象,本质上是干燥过程中内部应力不均导致的。当浆料中的溶剂挥发时,如果固体颗粒(催化剂、导电剂)分布不均,就会在局部区域产生过大的收缩应力,当应力超过粘结剂的承受极限-时,裂痕便应运而生。而导致这种应力不均的核心原因,正是浆料的分散性差。

想象一下,如果浆料中存在大量未分散开的团聚体(Agglomerates),会发生什么?

1、局部固含量过高:团聚体区域的颗粒堆积紧密,溶剂挥发后收缩剧烈。

2、粘结剂分布不均:粘结剂无法有效包裹每一个团聚体,导致局部粘结力薄弱。

3、内部应力集中:团聚体与周围良好分散的区域形成“硬"与“软"的鲜明对比,干燥时收缩率差异巨大,应力在界面处集中,极易引发开裂。

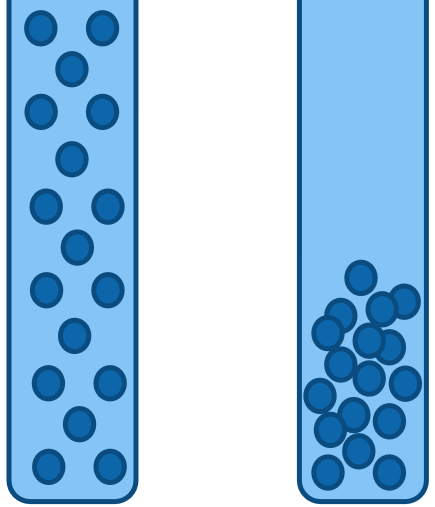

此外,浆料的沉降也是分散性差的另一表现。在涂布前静置或涂布过程中,较重的颗粒沉降到浆料底部,导致上层和下层的固含量、颗粒分布完-全不同。这样的浆料涂布后,干燥收缩必然不均匀,同样会产生裂痕,并造成电极厚度和性能的巨大差异。

二、如何避免涂布裂痕?—— 从优化浆料分散性入手

1、选择合适的分散剂/表面活性剂:降低颗粒表面能,防止其重新团聚。

2、调整粘结剂种类与用量:确保粘结剂能充分润湿并包裹所有固体颗粒,形成柔韧的网络结构以缓冲干燥应力。

3、调节溶剂体系:选择合适的溶剂和配比,控制干燥速率,避免溶剂过快挥发导致应力剧增。

仅仅优化工艺还不够,我们必须有科学的方法来量化评估浆料的分散性,以验证优化效果。传统的检测方法各有局限:

光学显微镜/电子显微镜:直观,但只能观察微小区域,无法代表整体,且制样复杂。

粘度计/流变仪:可间接反映分散状态,但无法区分是颗粒团聚还是沉降导致的变化。

沉降实验:耗时过长,且结果多为定性,难以精确指导生产。

我们需要一种更快速、更精准、能代表整体状态的检测方法。

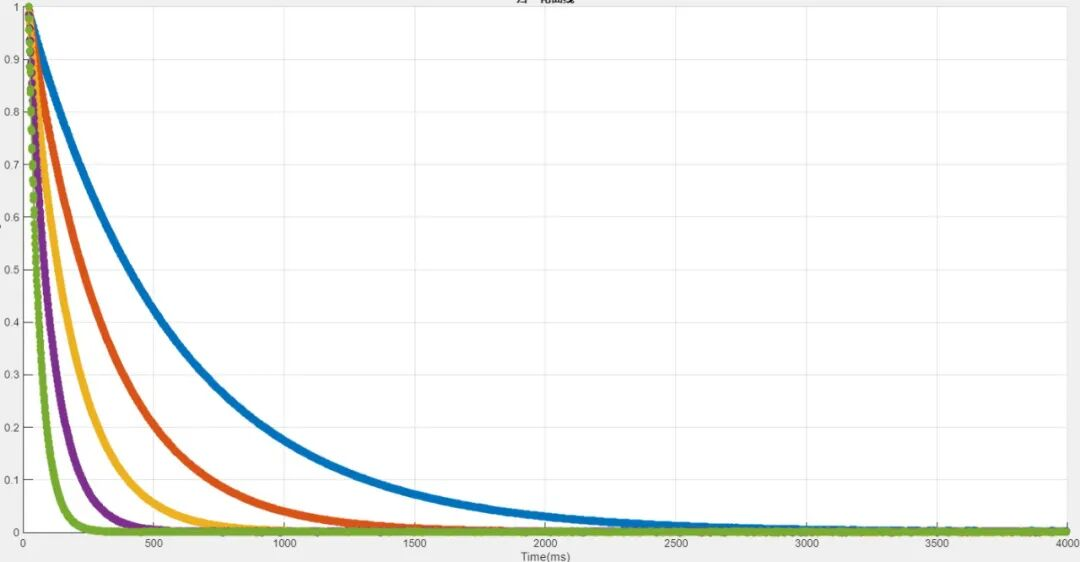

低场核磁共振技术作为一种先进的、无损的检测手段,正日益成为燃料电池浆料质控的利器。它通过测量浆料中氢质子的弛豫时间,来精准评估其内部状态。

低场核磁可通过以下方式分析浆料的物理性质

T2弛豫时间测量:检测浆料表观弛豫时间,评价分散性、稳定性随时间变化。

磁共振成像:对应某些体系,还可以通过磁共振一维或二维成像,直观获取浆料分层情况。

低场核磁在浆料体系的技术优势

-样品全穿透性:与光学技术相比,低场核磁技术对样品是全穿透分析,样品颜色、状态、浓度不影响测试;

-制样简单:无需复杂制样,高效测试;

-非破坏性检测:无须额外样品处理,不影响浆料原始状态。

-快速分析:每次测量约1分钟或更短,可实现在线监测。

-高重复性:弛豫时间和扩散系数测量结果稳定可靠,避免人为误差。

-适用于多种浆料体系:可适用于不同成分和粘度的浆料,对不透光、高浓度浆料体系适用。

燃料电池阳极涂布开裂,看似是干燥环节的问题,实则根源在于浆料的分散性与稳定性。从理解裂痕成因,到优化浆料配方与工艺,再到采用低场核磁等先进技术进行精准、量化的质量监控,形成一套完整的闭环控制体系,才能从根本上解决这一难题。