产品列表PRODUCTS LIST

磁共振成像(MRI)造影剂的精确浓度检测,是贯穿其研发、生产、质量控制及临床前研究的核心环节。浓度数据直接关系到造影剂的安全性评估(避免过量金属暴露)、有效性验证(确保成像对比度)及药代动力学研究。随着新型纳米级、响应型造影剂的发展,浓度检测面临从简单离子定量到复杂组分分析的挑战。传统的浓度检测方法(如ICP-MS、UV-Vis)虽然精确,但存在样品破坏、流程复杂、与造影剂实际功能脱节等固有局限。我们提供的低场时域核磁共振(TD-NMR)技术,通过直接测量造影剂的核心功能参数——弛豫时间,为浓度检测带来了快速、无损、与成像效能直接关联的革命性解决方案。

一、 传统方法的局限与低场核磁共振技术的范式革新

目前,MRI造影剂浓度检测的传统方法主要以仪器分析法为主,核心包括电感耦合等离子体质谱法(ICP-MS)、原子吸收光谱法(AAS)、高效液相色谱法(HPLC)等,广泛应用于实验室精准检测,但存在诸多局限,难以适配临床实时监测、制药批量质控等多元化需求,具体如下:

一是样品破坏性强,传统方法需对造影剂样品进行复杂的预处理,如酸消解、萃取等,将造影剂中的顺磁性元素(如钆)转化为可溶性离子形式,才能进行仪器检测,预处理过程会彻-底破坏样品,无法实现样品的重复利用,尤其不适用于临床体内造影剂的原位检测与珍贵科研样品的检测。

二是检测耗时久、效率低,传统方法的预处理流程繁琐,仅样品消解就需数十分钟至数小时,后续仪器检测、数据校准也需消耗大量时间,单次检测周期通常在30分钟至2小时,无法满足制药行业批量质控、临床紧急检测的高效需求,难以实现实时监测动态过程。

三是操作门槛高、成本可控性差,ICP-MS、HPLC等设备结构复杂,对操作环境要求严苛,需专业技术人员进行调试与操作,且设备采购成本高昂,后续维护需消耗大量人力、物力(如ICP-MS需定期更换耗材),同时高场核磁设备还需液氮或液氦冷却,维护成本进一步增加,不适用于基层医疗机构、中小型制药企业的常规检测需求。

四是检测场景受限,传统方法仅能实现实验室离线检测,无法实现体内原位检测(如临床患者体内造影剂浓度的实时监测),也无法适配在线高通量测试要求,且难以区分分子间的相互作用,可能导致检测结果存在偏差,应用场景局限性显著。

低场核磁共振技术的核心价值主张:摒弃“通过化学组成间接推算"的传统路径,转而直接测量决定造影剂成像效果的物理本质——弛豫增强能力。通过建立弛豫速率(R1/R2)与浓度(C)之间的精确线性模型,能够实现:

1、从“成分含量"到“功能浓度"的转变:直接测定有效成像组分的浓度。

2、无损、快速的流程:样品无需任何预处理,测量后仍可用于其他关键测试。

3、对生产过程与配方变化的实时洞察。

二、低场核磁共振技术浓度检测的核心原理

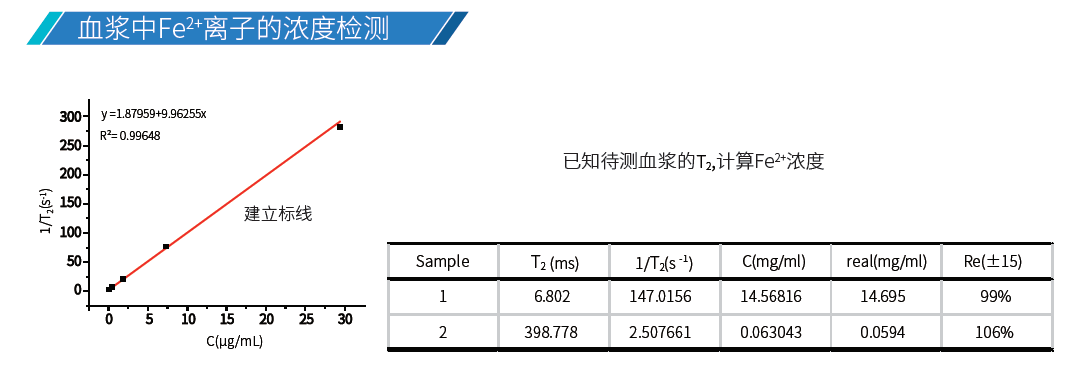

在固定磁场强度(B₀)和温度(T)下,造影剂溶液的弛豫速率(R = 1/T)与其浓度([C])在临床相关范围内呈现出色的线性关系,即 “弛豫率方程":R(obs) = R₀ + r · [C]

其中:

R(obs):实测的纵向或横向弛豫速率(s⁻¹)

R₀:纯溶剂(如水、血浆)的本底弛豫速率(s⁻¹)

r:造影剂在特定场强和温度下的弛豫率(mM⁻¹s⁻¹),这是其固有属性

[C]:造影剂的目标浓度(mM)

这意味着,一旦通过标准品确定r值,测量未知样品的R(obs),即可瞬间计算出其功能浓度[C]。

三、核磁浓度检测的核心应用场景及价值落地

核磁检测可贯穿科研生产全生命周期,精准解决各阶段痛点,实现价值最-大化,四大核心应用场景如下。

(一)研发阶段:高通量赋能,加速配方筛选与优化进程

造影剂、药物制剂研发中,科研人员需面对数十种候选处方,核心是快速评估有效成分浓度与稳定性、锁定最-优配方,传统检测操作繁琐、耗时久。

核磁检测凭借高通量、自动化优势,一天内可完成上百个样品的浓度与弛豫率同步分析,无需复杂前处理,将筛选周期从数周缩短至数天,大幅提升研发效率、加速产品落地。

(二)生产过程:突破抽检局限,迈向实时质控与智能制造

生产质控直接决定产品一致性与安全性,传统破坏性抽检无法实时监控关键工艺,检测周期长,易出现批量不合格风险。

核磁检测提供双重解决方案:离线检测1-2分钟即可出结果,远超ICP-MS送检周期,实现快速批次放行;在线层面可集成流动型探头,实时监测管道内浓度变化,为智能制造和过程分析技术提供关键数据,推动质控模式转型。

(三)稳定性研究:无损同步追踪,挖掘浓度与功能的深层关联

药物、造影剂稳定性试验中,需同步监测有效成分浓度与功能性(如弛豫率),单一浓度检测无法全面反映产品效能隐患。

核磁检测可单次无损获取浓度[C]与弛豫率r两个核心参数,实现同批次样品长期追踪。通过参数联动分析,可精准判断降解类型([C]降r不变为简单降解,[C]不变r降为聚集导致效能下降),提供更全面的试验数据支撑。

(四)复杂制剂分析:精准破局,应对纳米与响应型造影剂检测挑战

纳米造影剂、脂质体包裹剂等复杂制剂,需区分载体与载荷浓度,传统方法难以精准评估包封率和释放行为,成为研发质控难点。

核磁检测通过多回波序列和弛豫解析技术,可精准区分造影剂不同物理状态的弛豫贡献,无需分离样品即可测定载体与载荷浓度,为复杂制剂研发质控提供独特无损解决方案。

结论:重新定义浓度检测,赋能精准制药

浓度检测不应仅仅是生产终点的一个合规性检查点。我们倡导的核磁共振浓度检测方案,将其提升为贯穿研发、生产、质控全过程的功能性过程分析工具。它通过提供快速、无损、且与最终成像效能直接相关的数据,极大地提升了研发效率、生产控制水平和产品质量理解深度。

作为核磁共振技术的创新者,我们诚邀造影剂领域的合作伙伴,共同拥抱这种更智能、更高效的定量分析范式,将产品的物理性能优势,转化为确凿的质量数据和市场竞争力。